辊压电极时的质量保证

机器视觉系统确保精确监控故障检测过程,提供可靠的结果

在辊压工序中,需要精确地对双面涂覆的铜箔或铝箔进行压实。机器视觉技术可同时确保质量和效率:实时监控工艺流程,及早发现错误,减少材料浪费。

辊压工序中的误差会影响电极涂覆的质量

辊压对涂层的均匀性、厚度和附着力有很大影响。精细、均匀的涂层可以补偿配合公差,确保稳定的涂覆条件,并尽量降低后期生产步骤中的压力。

关键工艺步骤:辊压是保证涂覆质量的关键工序

电池芯涂层缺陷会导致不可预见的电阻、附着力差和材料分布不规则等问题,进而损害整个生产过程,并对产品质量产生重大影响。

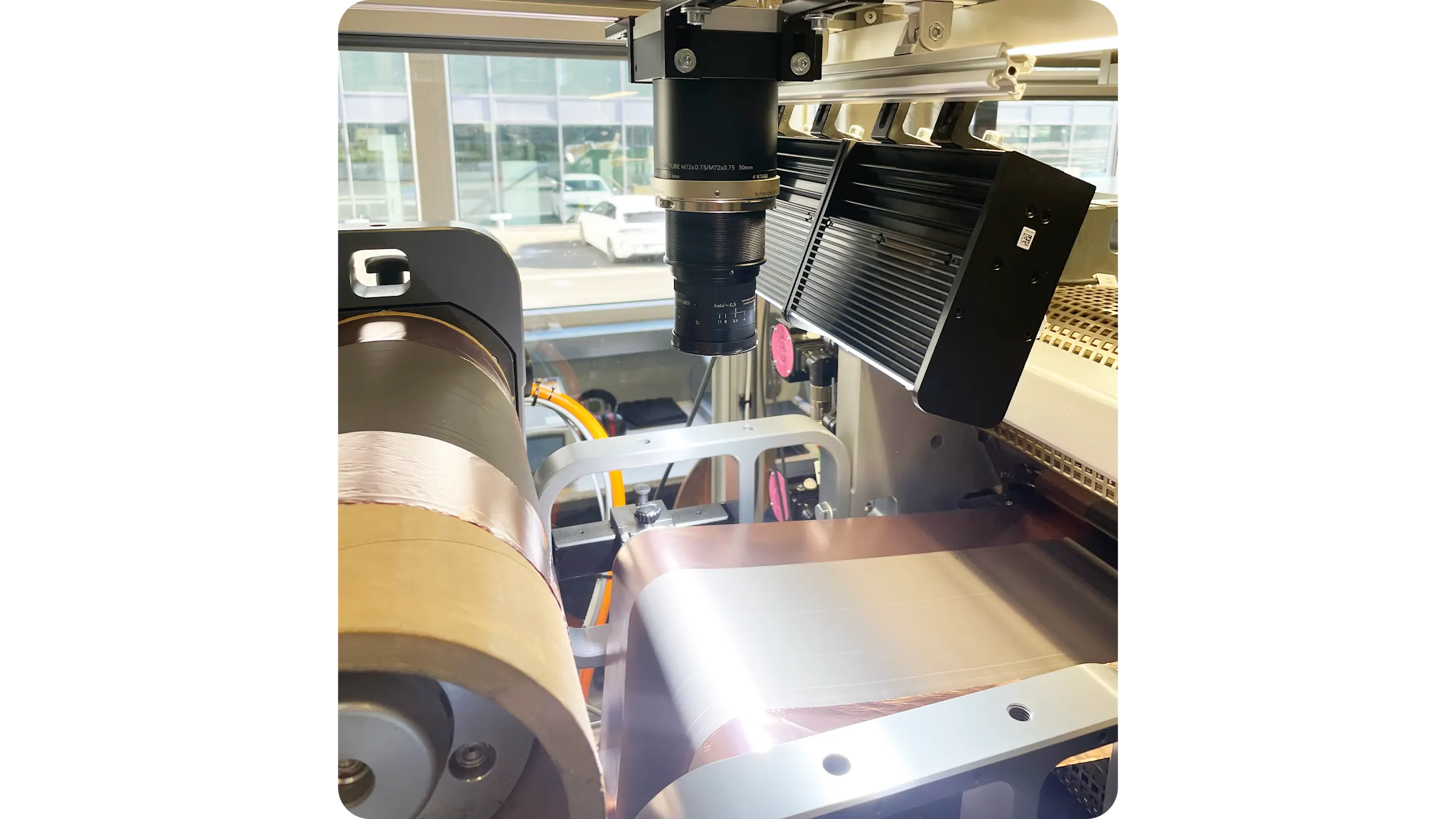

在辊压工序中,铜箔或铝箔两面的涂层被压实成均匀的一层。该工艺首先对电极箔片进行静电放电,以防止颗粒堆积。然后用刷子或气流清洁箔片表面,清除灰尘和残留物。上辊和下辊这两个反向旋转的辊子会对材料施加一定的线压力,将涂层均匀地压在一起,因此材料厚度在很大程度上决定了压实的质量。

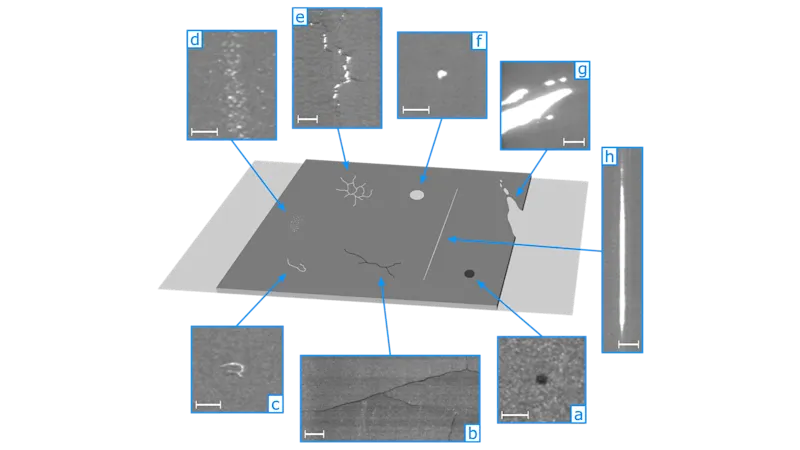

电极涂覆可能存在的缺陷

间歇式和连续式电极涂覆工艺都可能出现错误。

常见的典型缺陷有

a. 结块

b. 涂层裂缝

c. 污染

d. 微压痕

e. 干裂

f. 气孔(空腔)

G. 爆发

h. 条纹

辊压工序中使用的机器视觉技术

图像处理技术可快速对覆膜质量进行可溯源的测量,优化辊压工序中的质量控制。

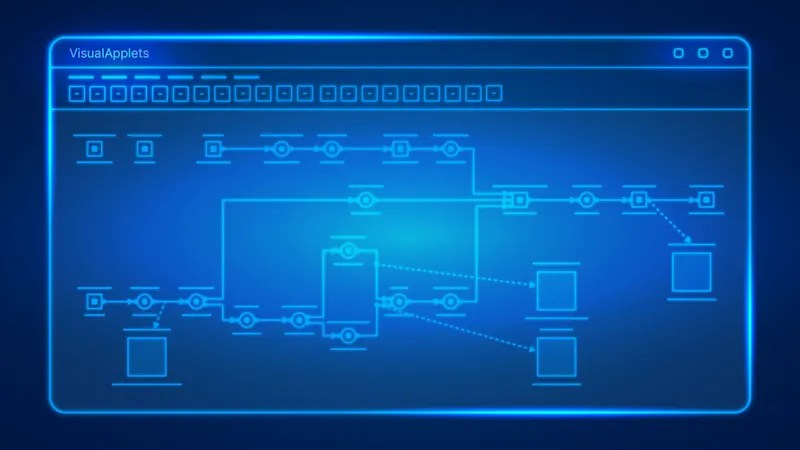

通过图像预处理可有效减轻CPU负载

racer 2线阵相机可以在全速生产的情况下监控生产过程。在辊压工序中产生的大量数据通过图像采集卡上的VisualApplets进行预处理。通过确定感兴趣区域(ROI),将分析工作限制在相关的区域范围中明显存在问题的部分,从而降低CPU负载,并为实际流程控制释放宝贵资源。

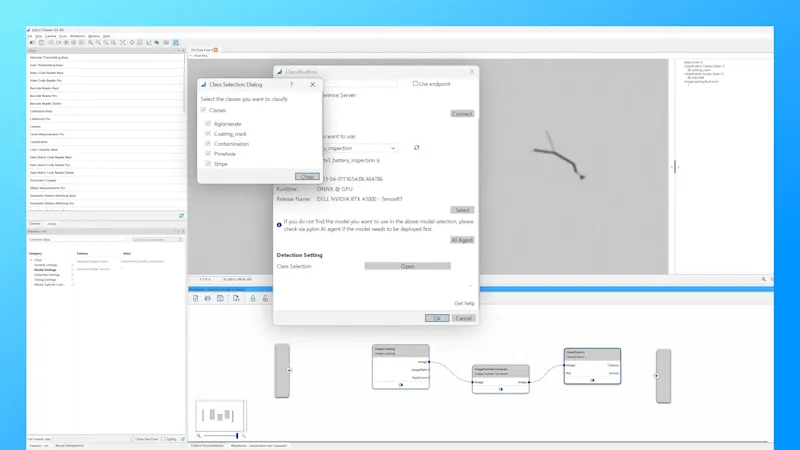

使用pylon vTool检测缺陷并快速反应

下一步,可在ROI内详细分析辊压过程中检测到的不规则现象。pylon vTool会使用经典图像处理算法对缺陷类型(如裂纹、材料脱落或表面不规则)进行分类。而智能pylon可进行智能分析,以精确测量缺陷的大小和范围。

根据缺陷的类型和大小,系统会决定材料是否仍在规定的公差范围内,或者是否需要采取进一步措施。辊压后的精确缺陷定位可有效提高电极质量,并减少废品。

使用机器视觉确保辊压质量

高分辨率线阵相机可实时检测覆膜表面的划痕、气泡、色差、颗粒或哑光区域。

智能pylon vTool负责自动进行图像分析,按尺寸、形状和位置分段进行缺陷分类以及重复缺陷图像检测。

将微波芯片与机器视觉相结合,可在整个覆膜宽度上以从粗到细的分辨率来连续测量厚度,覆盖从初始检测到亚微米级精度的精细测量。

通过强大的图像分析功能,该系统能够可靠地检测出沿覆膜宽度的偏向情况和平整度偏差

德国亚琛工业大学电动汽车组件生产工程教席简介

德国亚琛工业大学电动汽车组件生产工程(PEM)教席多年来一直致力于锂离子电池生产的研究。该研究小组的核心要素是一条涵盖整个工艺链的电池生产试验线。在这里,研究人员与Basler等工业合作伙伴密切合作,不断改进生产过程中的各个步骤。

通过参与企业价值链中处于不同阶段的众多国内和国际工业项目,以及在知名研究项目中担任重要职务,亚琛工业大学PEM教席可以提供丰富的专业知识。

该解决方案所用的产品

想实施类似的解决方案?这些产品将能助您一臂之力。