半导体与PCB封装中的高速BGA检测

半导体与PCB封装中的高速BGA检测

独特图像预处理算子保障检测精度

独特图像预处理算子保障检测精度

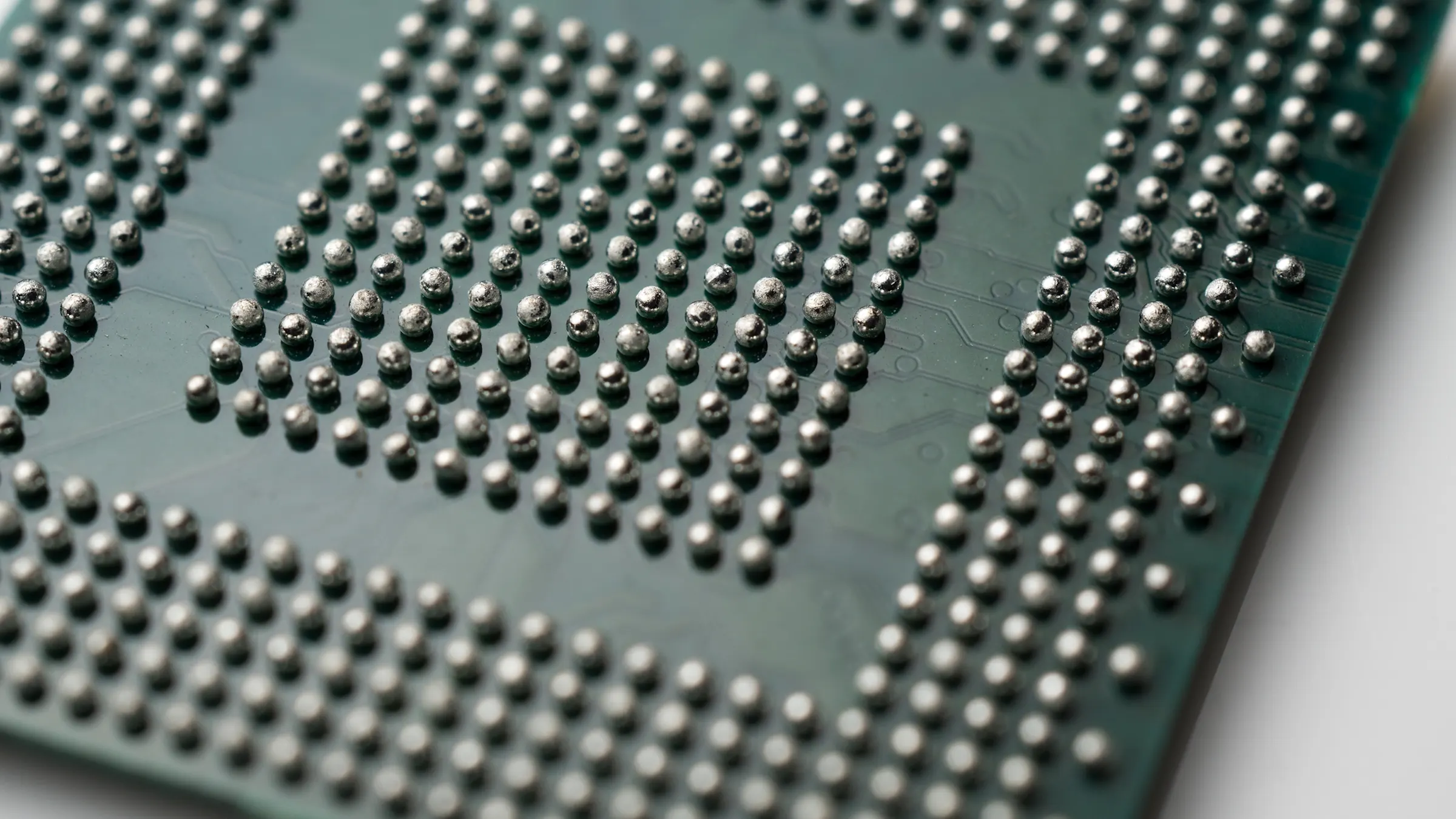

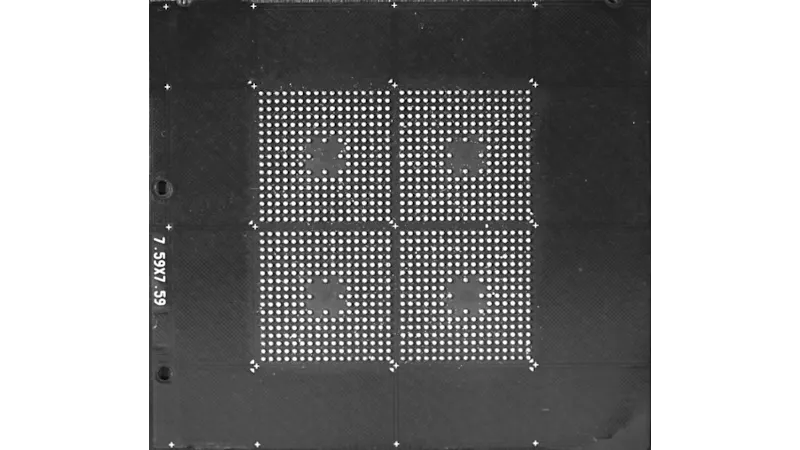

球栅阵列(BGA)技术因其能在紧凑空间内实现高I/O密度,已广泛应用于半导体封装与PCB组装领域。在封装前,BGA检测聚焦于焊球本身的质量验证,确保其完整性、球体圆润度、尺寸一致性及阵列内的精准对位。经过回流焊工艺后,检测重点转向焊点质量与贴装精度的验证,确认每个BGA器件被准确放置并与PCB牢固接合。

半导体与PCB封装领域的BGA检测

随着集成电路技术的进步,封装形式从早期的DIP(双列直插封装)逐步演进至QFP(四方扁平封装)与QFN(无引线四方扁平封装)。随着芯片复杂度与I/O需求持续增长,采用底部焊球阵列结构的BGA封装已成为主流解决方案,并广泛应用于智能手机、平板电脑、主板及数码相机等消费电子领域。与传统封装相比,BGA在相同占位面积内可容纳更多连接点,同时提供更短的电信号路径,从而提升信号完整性与整体性能。

在半导体封装中,BGA焊球在出货前作为最终工序贴装至基板,此时检测必须确保无漏球、直径变异或共面性偏差,否则将影响PCB组装良率。在PCB组装(SMT)环节,BGA器件贴装至板卡并经过回流焊后,检测焦点转向封装体下方的隐藏焊点。空洞、枕头效应及开路等缺陷均可能导致潜在现场故障。

BGA封装尺寸覆盖从紧凑型5×5毫米器件到具备数千个焊球的大型50×50毫米FC-BGA基板。面对不同的检测对象,检测精度需达到数百微米至数十微米级别。

BGA检测的四大视觉维度

全面的BGA检测需要多技术融合。在二维层面,AOI用于验证焊球间距是否均匀、矩阵是否与设计网格对齐、阵列是否完整无缺球或多球。三维AOI则检测焊球高度与共面性。此外,还需采用X射线检测来识别内部缺陷,如空洞、枕头效应与开路。

继续阅读用例

填写表单以阅读完整用例。内容将在提交表单后立即提供。