优化晶圆与晶粒检测:高速高精度视觉架构

半导体行业向更高性能与更小尺寸发展,晶圆与晶粒的缺陷检测在先进封装工艺中日益关键。尤其在5G、人工智能(AI)和物联网(IoT)等高技术应用中,半导体元器件质量要求持续提升,从而对精密检测技术提出更高要求。

晶圆以及晶粒检测目标

在半导体制造过程中,晶圆表面检测和晶粒检测是质量控制的两个重要而又不同的阶段:

晶圆表面检测针对整片晶圆,聚焦于制造过程中产生的宏观缺陷,如污染、划痕、图形错位及结构完整性等问题。视觉检测系统需具备大视场与高速扫描能力,以实现全晶圆表面覆盖。

晶粒检测则专注于单个晶粒的细节分析,着重识别微观缺陷,包括边缘崩裂、切割不良及内部结构异常等。

晶圆与晶粒AOI检测四大核心挑战

CPU处理瓶颈制约高速实时图像处理

晶圆与晶粒检测需处理海量高分辨率图像(通常达2500万像素及以上,每片晶圆需处理数十万张图像),且检测过程需在亚秒级时间内完成,尤其是晶粒检测环节(要求≤0.7秒)。传统基于CPU的系统在此负载下易出现性能瓶颈,导致延迟、吞吐量受限及数据处理效率低下,进而拖慢研发与生产节拍算法僵化与适应性不足

固定算法难以识别不规则或低对比度缺陷,对碳化硅(SiC)、氮化镓(GaN)等具有特殊反射特性的新型材料检测效果欠佳。当晶粒尺寸、材料或结构发生变化时,现有算法的适应性不足,导致检测精度下降且算法迭代周期延长。微观缺陷检测难度攀升

在先进封装工艺中,微裂纹、微小污染等亚微米级表面缺陷的检测愈发困难,尤其当缺陷尺寸接近相机与光学系统的分辨率极限时,漏检风险显著增加。高反射表面检测复杂性

晶圆/晶粒表面及金属层等高反射材质的检测对光学系统提出严峻挑战,常规光学方案易产生误检或漏检,需通过特殊光学设计与算法优化才能实现稳定检测。

边缘处理:构建高效化视觉检测架构

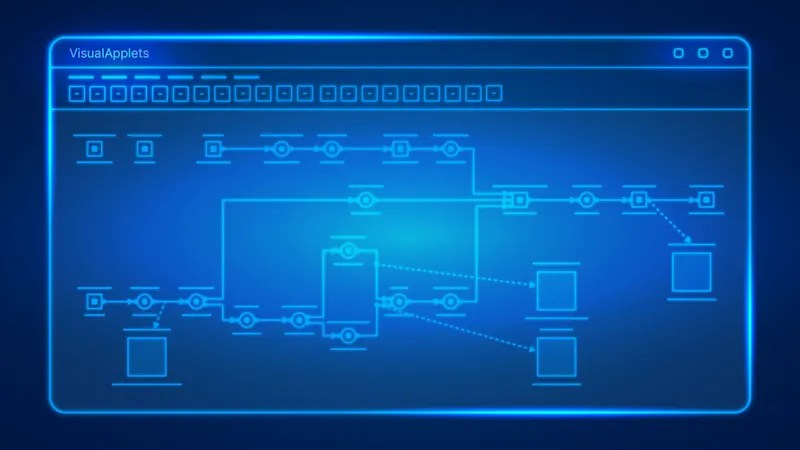

为应对上述挑战,本文提出一种视觉系统架构,通过将计算任务下沉至边缘端(相机及图像采集卡层级),实现原始数据的预处理与筛选,仅保留有效信息进入后续分析流程。

定制相机集成算法以降低CPU负载

将镜头畸变校正、高动态范围成像(HDR)、平场校正(FFC)、自动对焦及背景减除等常规预处理任务直接嵌入相机内部的FPGA芯片中。通过在图像数据到达CPU前完成前置处理,可大幅降低后端计算负载并显著提升系统实时响应能力。

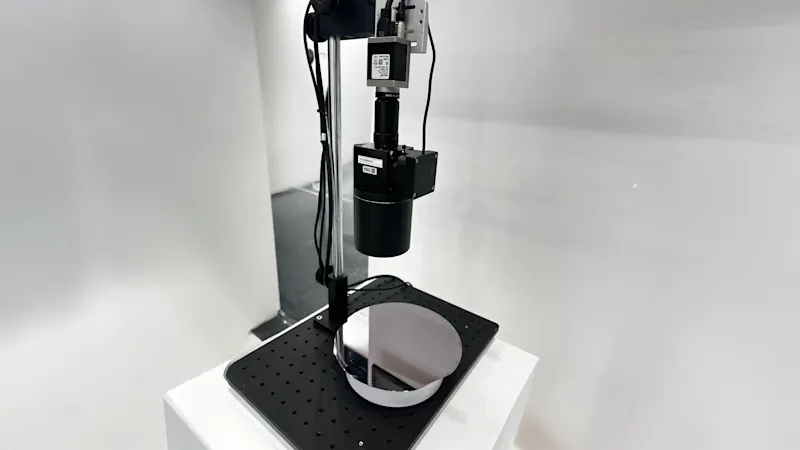

高质量光学系统:检测精度的核心保障

在高反射晶圆与晶粒表面实现微小划痕、裂纹及污染物的高精度识别,关键取决于光学系统配置与传感器选型——二者对成像质量具有决定性作用。

先进照明与光学设计

可调光圈远心镜头结合同轴照明方案可实现平行光路设计,有效抑制杂散光干扰,显著提升检测精度。该系统针对反射率差异较大的材料提供优化照明条件,确保关键缺陷特征得以精准捕获。

咨询Basler光学系统专家高量子效率成像

针对2500万像素级相机,Basler推出的ace 2 V 25 MP机型凭借行业领先的量子效率表现突出。该机型在高速低光条件下可捕获更多光子,生成更高对比度的图像,即使面对低光照或低对比度场景,仍能有效识别晶圆/晶粒表面的微小缺陷。高量子效率传感器与专业照明系统的组合,为微观缺陷检测构建了坚实的硬件基础。

申请进行测试赋能下一代半导体检测

要充分释放高性能图像传感器技术的潜力,与优质相机制造商合作至关重要。在不过度设计的前提下,选择经验证的高性能光学系统并完成系统验证同样重要。更关键的是,通过将前端图像采集系统与高性能后端视觉处理架构深度集成,可为下一代半导体检测奠定坚实的技术基础。

优化AI推理性能

AI模型已广泛用于提升缺陷检测的精度和速度,而推理性能优化成为新的技术挑战——需在确保结果快速稳定的同时,避免对无关数据做无效计算。通过智能相机和图像采集卡实现前端数据过滤,仅将有效图像区域或缺陷特征传输至CPU/GPU进行处理,可显著提升AI模型运行效率。高量子效率相机捕获的高质量图像,也为AI模型提供了更可靠的输入数据,大幅降低误报率。

模块化与可扩展系统设计

该架构设计充分满足先进封装领域对灵活性与可扩展性的更高要求。原始设备制造商(OEM)可针对工艺变更快速适配算法模块,在晶圆前道、中道晶粒贴装、后道封装等不同环节部署差异化图像处理逻辑,而无需改动核心系统架构。高性能光学系统与智能预处理模块的集成设计,既解决当前检测难题,更为未来系统升级预留扩展空间。

联系我们总结:精度与速度的完美平衡

在半导体制造竞争日益激烈的今天,提升良率并缩短产品上市周期是核心竞争优势。本方案通过边缘计算架构、优化光学系统与高质量成像技术的协同创新,有效破解晶圆/晶粒AOI检测的基础性技术挑战。

通过将图像预处理下沉至相机与图像采集卡层级,并配套高量子效率成像与专业照明方案,实现了检测精度与速度的完美平衡。该集成化解决方案不仅强化了微观缺陷的检测能力,更提升了整体系统性能,为半导体制造商构建了可靠、高效且面向未来的AOI检测基础设施。

该解决方案所用的产品

想实施类似的解决方案?这些产品将能助您一臂之力。