机器视觉技术在工业4.0中发挥的作用

"工业4.0"、"物联网(IoT)"、"智能工厂"、"大数据"、"数字孪生"和"人工智能"等流行语的涌现展现了生产工厂日益走向自动化以及各种系统变得更互联互通的行业趋势。市场的目标是尽可能全面地将信息技术和机器视觉技术集成到工业流程中。

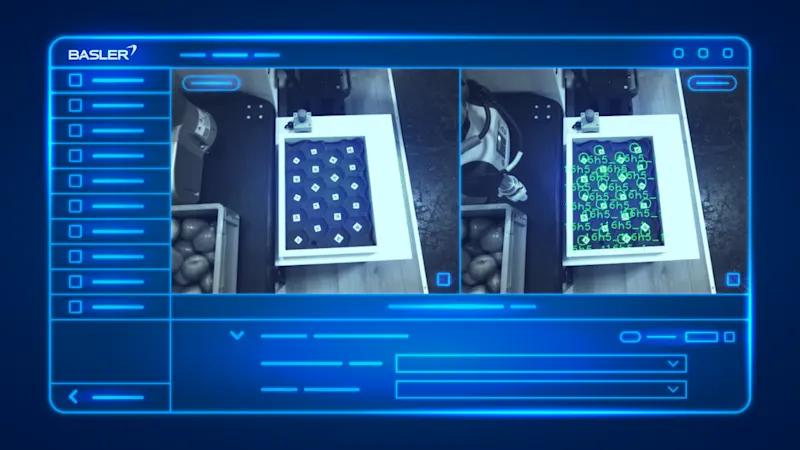

将视觉系统用作可连续工作的流程控制器和数据来源

通过将相机数据、生产数据及其分析工序进行联网,这样可以优化生产流程。因此,系统在早期阶段就可以自动检测瓶颈情况、效率低下和设备错误行为等偏差,并且实时进行纠正:例如更改工艺参数或订购磨损材料。

智能技术可提高效率和安全性

智能视觉系统的潜在应用多种多样。以下六个关键应用领域展示了此类技术在实践中的应用及优势:

适用于互联工厂的视觉产品

在自动化工厂环境中,除了功能强大的重要芯片之外,还需要配合具备相机的视觉系统。视觉系统助力实现数字化生产,提升灵活度,并充分满足了工业4.0的需求。

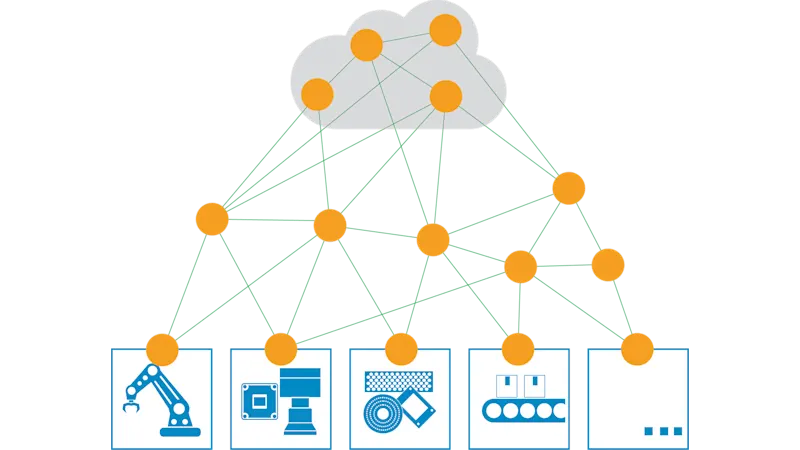

数据联网如何使未来工厂变得智能化

智能工厂一词描述了工厂自动化领域的智能网络。知识由数据和流程组成,这是智能工厂的基本前提。而这些知识又是从何而来的呢?

现代工厂自动化中现场总线系统的缺点

在现代工厂中,各个子系统和设备通常彼此相距很远。因此,工厂经常使用基于实时以太网的总线系统,因为以太网标准使用广泛,可提供低成本的线缆和交换机等硬件,并支持在系统之间使用较长的线缆。但是,此类系统存在以下缺点:

专利系统环境:许多实时以太网视觉方案是特定供应商的专有技术,这导致在不同设备和系统之间实现兼容互通的难度较大。

语义描述性有限:要以清晰和标准化的方式描述组件和子系统功能,可能性通常是有限的,因此这会加大集成和维护复杂系统的难度。

借助umati和OPC UA标准实现联网

与所有其他子系统一样,视觉系统的硬件和软件都必须连接到所有其他系统以及中央控制系统。这是通过工业通信的特殊数据交换标准来实现的。这些标准为各个子系统提供了通用的机器语言,可以说它们能确保各个子系统兼容互通。其中一项标准是umati(全称universal machine technology interface),它使用OPC UA作为开放式的通用接口标准。

OPC UA使机器数据可以被机器读取,并且可以进行语义记录。这项标准不仅提供了芯片数据和控制命令等方面的预备工作,还定义了它们的传输方式,并确定系统与安全机制之间的接口。借助OPC UA,不同的组件既可以在同一层级实现水平联网,也可以在不同的层级进行垂直联网。

在工业4.0中,各项先进的技术有望显着提高生产效率。为了确保在生产中更轻松地控制复杂技术,所有系统组件交互的标准和安全性都很重要。OPC UA可提供简单安全的机器对机器协议,用于规范通信,并充分利用工业4.0的优势。

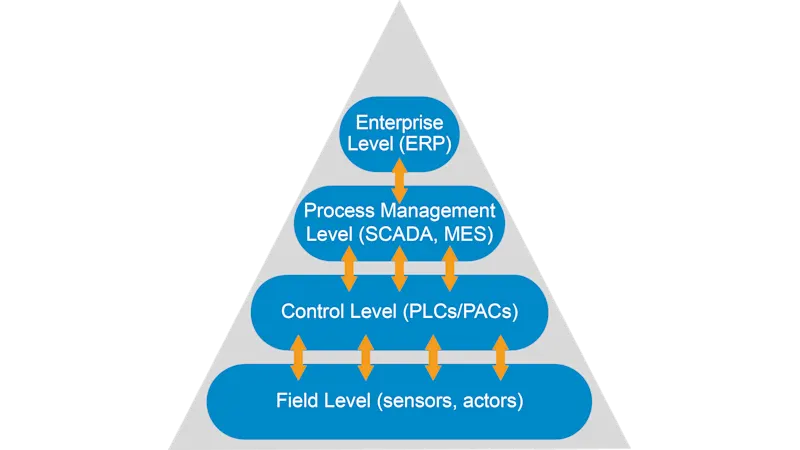

互联工厂中的实时功能

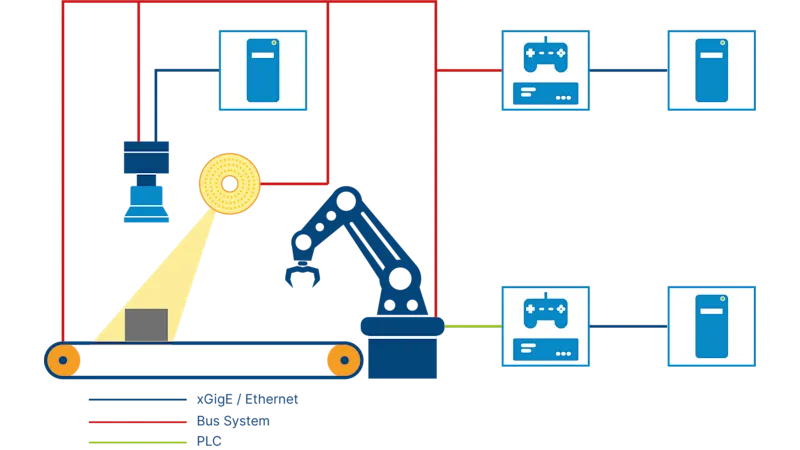

从芯片和驱动器所在的最低现场层级,再到抽象信息层,包括SCADA(监督控制和数据采集)、ERP(企业资源规划)或者云端,全都可以在工厂设置中全面应用OPC UA标准。

要使智能工厂的所有领域高效运作,实时功能必不可少。为此,OPC UA标准提供了扩展选项,例如时效性网络(TSN),它旨在确保通过以太网传输数据,延迟非常低且可用性高。要通过OPC UA将图像直接从视觉系统传输到其他子系统或控制单元,OPC UA TSN也是一项先决条件。

OPC UA改变了传统的工厂设置

OPC UA可用于减少PC、控制器等硬件组件,省去不一致甚至有时不兼容的软件,让各个子系统的专利系统环境都能合并到高度集成的精简设置中。PLC或其他主机可充当系统的中央接口,现在还包含所有相应的子系统及其软件。这个中心节点也可以反过来作为ERP等更高级别系统的接口。

在这样的设置中,用户可以使用标准化的传输路线,轻松将传送带、机器人以及视觉系统的各个组件连接起来。凭借精密时间协议(PTP),当OPC UA作为标准使用时,相机已经为实时功能提供了运作基础,并且可以使用TSN等可能的扩展技术。