铝罐质量控制

完成清洗工序后进行的在线检测

清洗过程结束后,系统会通过宽型输送带来输送饮料罐,此过程往往伴随着飞溅的液滴和水蒸气。在此类环境中,要使用IP67级视觉系统才能确保可靠的运行。结合偏振滤光片,就可以有针对性地减少反射,从而通过智能软件获得清晰的图像和精确的检测结果。因此,IP67级视觉系统可在最大程度上确保整个过程妥善受控。

大批量处理、密集的清洗过程以及高反光表面

IP67级视觉产品可为完成清洗工序后的在线检测任务提供智能视觉方案。凭借防护等级和选择丰富的产品线,它就是这个高要求工艺步骤的理想之选。可供选购的视觉产品涵括相机、镜头、镜头外壳和IP67光源等等。

每分钟检测2000个罐子

经过清洗后,罐子通过3米宽的输送带进行移动。根据不同的系统类型、罐子大小和生产线配置,现代生产线可实现

每分钟1200 - 2000个罐子的处理效率。

热水和清洁剂

使用热水和碱性清洁剂冲洗罐子可有效去除润滑剂和金属颗粒等残留物,但同时这难免会产生潮湿空气、喷溅的液滴以及含有清洁剂的蒸汽或气溶胶。因此,这些因素要求视觉系统的敏感电子元件需要具备IP67级防护。

铝质

铝的光滑表面会强烈反射入射光线,导致图像中产生亮点。优化光源和相机设置可最大限度地减少这些反射,确保图像分析结果精确可靠。

您的实际应用环境条件如何?视觉系统的保护级别需要取决于具体的情况:如果需要使用酸、碱等腐蚀性化学品,我们可以为您提供明智的选项,并根据具体项目需求来对我们的产品进行调整。

通过合适的系统设置带来理想的成像质量

速度、工作距离和视场:要想在下一步骤中做出精确、可靠的智能决策,就必须实现优秀的成像质量。借助合适的面阵相机、受保护的镜头和其他IP67组件,即便在严苛的环境条件下也可以出色地使用相机系统。

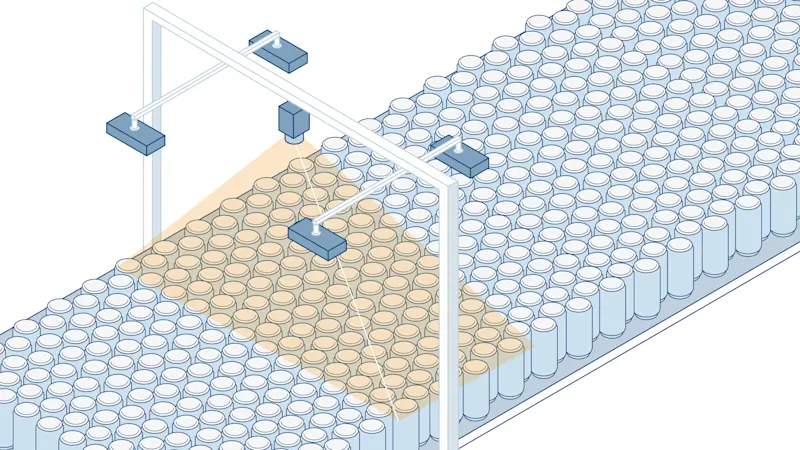

针对宽型传送带而设的视觉系统(配备条形光源)

对于3米宽的传送带检测任务,我们采用一个经过专门优化的系统设计,工作距离约为1.8米的。我们使用ace 2a2A5320-7gmIP67相机,它搭载高分辨率IMX542芯片,搭配f8.5 mm镜头,可提供3米宽的视场,且失真度低。因此,分辨率可达0.6毫米/像素,能够覆盖整个传送带宽度,以便进行详细评估。

在每分钟2000个罐子的处理速度下,最大曝光时间约为15毫秒,以避免出现运动模糊。相应地,更高的传输量就要求实现更短的曝光时间。

该系统还配有四个。

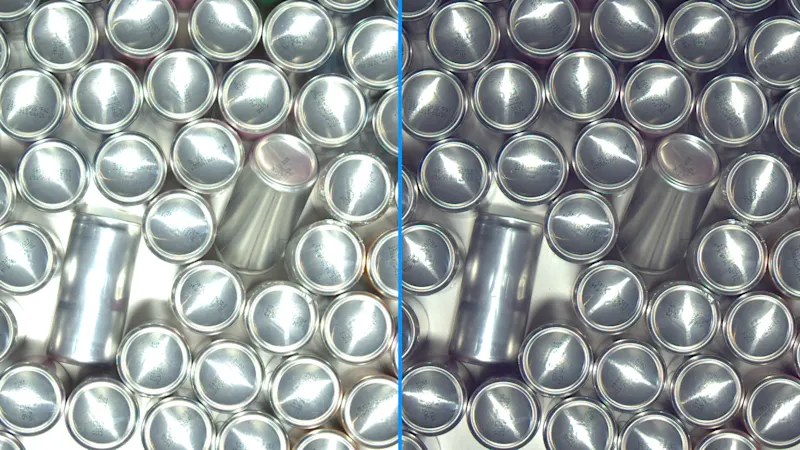

偏光滤光片:无反光的出色图像

使用偏振滤光片,可以显著减少图像中不必要的反射和光斑。在这里使用的配置中,偏振滤光片被放置在LED光源前面和镜头前面。这种组合可确保有效抑制罐子圆顶上的反射。

这可以实现以下效果:

让凹痕或变形等检测特征依然保持清晰可见,不会被反射光所掩盖。

让精细结构和图像细节更加清晰,明显提高图像评估和算法结果的可靠性。

IP67视觉系统可能非常复杂。通过从一开始就与客户开展密切合作,就可以避免常见的问题,并为每个项目实现出色结果。

对罐子进行质量控制的IP67视觉系统

支持IP67防护等级的视觉系统由完美兼容的组件构成,可在有水、灰尘和其他微粒等严苛环境条件下提供可靠的图像。

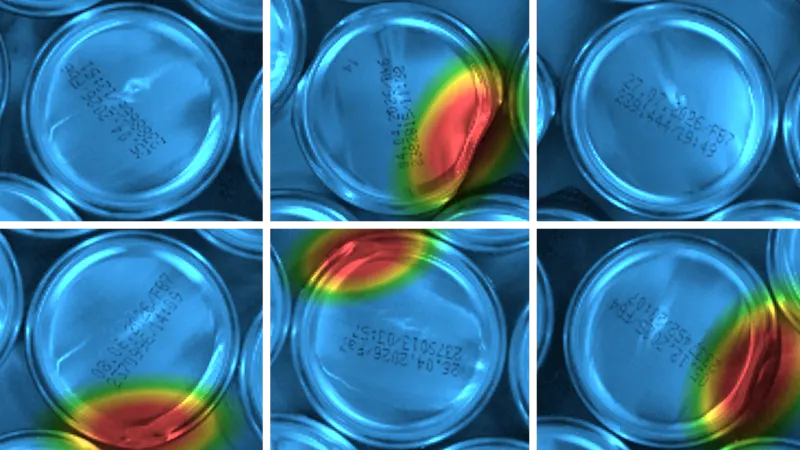

用智能软件提取三种不同类型的信息

智能pylon软件可检测凹痕等缺陷,识别掉落的罐子,并通过物体检测来可靠地计算罐子的通过量和残次率,实现完全的生产透明度,保证提供高质量的产品和自动化的在线流程控制。

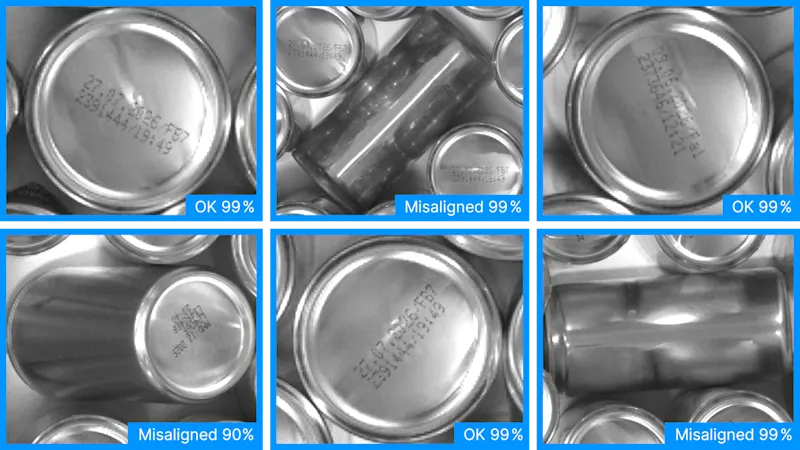

数量检测

适用于精确的批量生产

无论罐子是处于直立还是横置的状态,智能pylon软件可通过物体检测来识别罐子并计算其数量。这样就可以准确地确定什么时候已达到所需的数量,从而可靠地避免生产过剩或罐子不足的问题。

质量保证

避免有瑕疵的罐子

通过使用智能pylon插件Anomaly Detection异常检测,软件可以识别存在凹痕等瑕疵的已损坏罐子,系统会自动将它们归类为“已损坏罐子”并可直接分拣出来。

在线流程控制

识别倾倒的罐子

系统也可以检测和定位横置的罐子 - 使用智能pylon插件Object Detection物体检测即可确定其位置。然后可传送坐标给机器人,以便有针对性地抓取罐子并把它立起来。

即使在严苛的条件下也能对罐子生产过程实现质量控制

凭借IP67视觉系统和智能pylon软件,我们为完成清洗过程后的在线检测工序提供了强大的视觉方案。即使在有蒸汽、湿气和高反射铝表面的情况下,该系统也能精确检测到凹痕、变形和被碰倒的罐子,并通过连续计算罐子数量来提供有关生产过程的基本信息。

坚固的IP67组件

优化的成像质量

由智能技术提供支持的异常检测

通过这种方式,系统就能够确保质量和工艺的可靠性,性能表现高效,并且可以进行个性化调整。