高速2微米重布线层(RDL)检测技术

高速2微米重布线层(RDL)检测技术

突破先进封装中的视觉挑战

突破先进封装中的视觉挑战

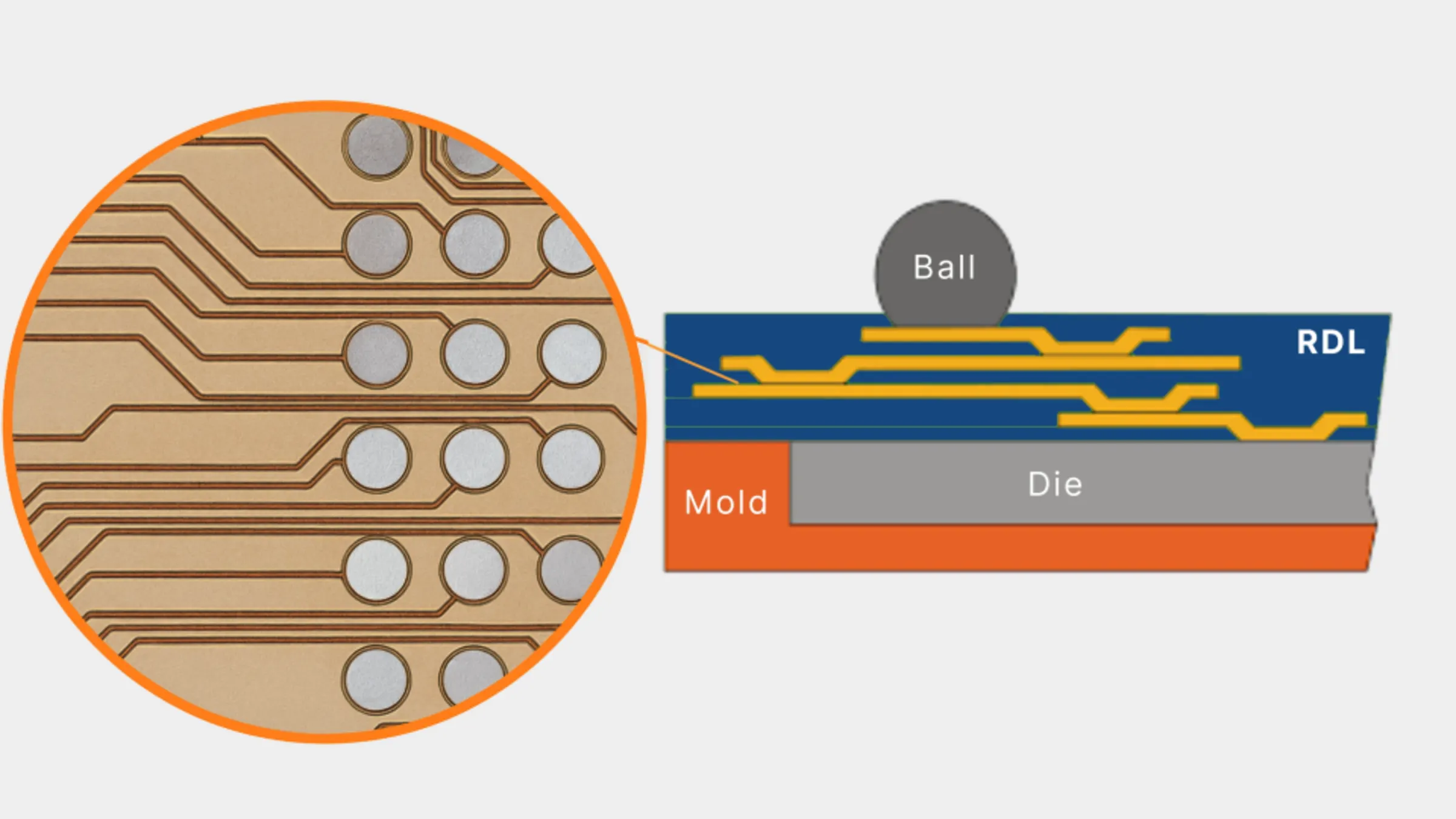

随着已知良品芯片(KGD)成本攀升,重布线层(RDL)检测中的缺陷发现与误报控制已成为后端工艺的关键环节。当铜制RDL线宽缩小至2微米及以下时,多层材料堆叠引发的基板翘曲显著增加了检测复杂度,直接影响良率控制、成本管控及产品上市周期。本文案例展示了一种针对RDL检测的高性价比高速线扫描视觉方案。

现代RDL检测的应用要求

高密度RDL是先进封装的核心互连技术,广泛应用于FOWLP(晶圆级扇出封装)、FOPLP(面板级扇出封装)、2.5D/3D硅/玻璃中介层以及HBM(高带宽内存)与小芯片封装。这些应用对尺寸精度和可靠性提出了前所未有的要求。当前主流RDL技术已进阶至2/2微米及更小尺寸,扇出封装中4-5层铜结构已成为常态,尖端工艺甚至包含更多层数。

多层结构增加了检测复杂性:基板翘曲、铜晶粒噪声以及高分辨率扫描产生海量数据等问题,要求系统能为每个RDL层提供精确一致的成像。

攻克RDL检测中的关键视觉挑战

生产节拍下的≤2微米特征分辨

根据奈奎斯特采样定理,解析2/2微米RDL图形中相邻铜线需要约0.87微米/像素的分辨率。虽然这种配置能提供理想图像质量,但高倍率会缩小视场并延长扫描时间。

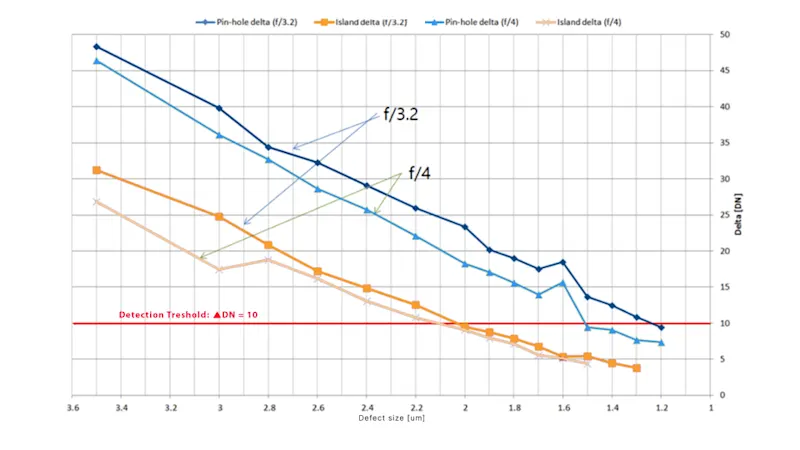

更实用的方案是采用单像素检测技术——使最小关键特征由单个像素覆盖,并通过像素灰度差值(ΔDN)进行判别。例如使用3.5微米*3.5微米像元尺寸配合1.75倍放大倍率时,物方分辨率可达2.0微米/像素,可直接检测2微米RDL特征。通过量化特征尺寸与灰度差的关联性并设置合适检测阈值,即可实现缺陷与背景的分离。

如线形图所示,在f/3.2光圈下,黑点缺陷(针孔)检测能力可达1.2微米,白点缺陷(岛状残留)可检测至2.0微米。

在2微米RDL检测中,客户常需面对多重技术权衡——分辨率与速度的平衡、缺陷灵敏度与误报率的博弈、景深与翘曲的协调、数据量与在线需求的匹配。我们通过系统分析AOI设备限制、生产指标与样本数据,提供镜头数值孔径、照明方案及预处理算法的实测建议,有效缩短其摸索周期。这种协同工作模式助力客户更快更精准地完成视觉系统的集成部署。

Park, Benjamin

光学视觉方案负责人 | Basler亚太 R&D

继续阅读用例

填写表单以阅读完整用例。内容将在提交表单后立即提供。